公差与配合的选用不仅关系到产品的质量,而且关系到产品的制造和生产成本。选用公差与配合的原则应为:在保证产品质量的前提下,尽可能便于制造和降低成本,以取得最佳的技术经济效果。选用公差与配合的方法大体可归纳为类比法、计算法和试验法三种。

类比法有的又称“先例法”“对照法”。它是以类似的机械、机构、零部件为参照对象,在功能、结构、材料和使用条件等方面与所要设计的对象进行对比后,确定公差与配合的方法。

计算法是按照一定的理论和公式,通过计算确定公差与配合的方法。我国已将尺寸链的计算和选用(见GB/T5847一2004)、极限与配合过盈配合的计算和选用(见GB/T5371一2004)进行了标准化,间隙配合计算以及计算机辅助公差设计(含优化设计、并行设计)等方法也日趋成熟,但尚未制定标准和推广。

试验法是通过试验确定公差与配合的方法。以往常用实物进行试验、现在由于科学技术和计算机的发展,各种模拟、仿真等先进方法也应运而生。

类比法迄今仍最为常用,计算法用得较少,试验法往往与上述两种方法相结合。

1 标准公差的选用

无配合要求的尺寸,精确者(如量块、量规)选用何级标准公差主要取决于功能要求;未注公差者,在一般公差未注公差的线性和角度尺寸的公差国家标准(GB/T1804一2000)中选取。

有配合要求的尺寸,孔、轴配合尺寸的公差按充许间隙或过盈的变动量(配合公差)而定。

表1列出了各标准公差等级的应用、表2列出了各种加工方法能达到的标准公差等级表3列出了常用加工方法所能达到的标准公差等级和加工成本的关系等经验资料,供选用标准公差时参考。

表1 标准公差等级的应用

| 应用 | IT等级 | |||||||||||||||||||

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | |

| 量块 | √ | √ | √ | |||||||||||||||||

| 量规 | √ | √ | √ | √ | √ | √ | √ | |||||||||||||

| 配合尺寸 | √ | √ | √ | √ | √ | √ | √ | √ | √ | |||||||||||

| 特别精密的配合 | √ | √ | √ | |||||||||||||||||

| 非配合尺寸(大制造公差) | √ | √ | √ | √ | √ | √ | √ | |||||||||||||

| 原材料公差 | √ | √ | √ | √ | √ | √ | √ | |||||||||||||

表2 各种加工方法能达到的标准公差等级

| 加工方法 | IT等级 | |||||||||||||||||

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| 研磨 | √ | √ | √ | √ | √ | √ | √ | |||||||||||

| 珩 | √ | √ | √ | √ | ||||||||||||||

| 内、外圆磨 | √ | √ | √ | √ | ||||||||||||||

| 平面磨 | √ | √ | √ | √ | ||||||||||||||

| 金刚石车 | √ | √ | √ | |||||||||||||||

| 金刚石镗 | √ | √ | √ | |||||||||||||||

| 拉销 | √ | √ | √ | √ | ||||||||||||||

| 铰孔 | √ | √ | √ | √ | √ | |||||||||||||

| 车 | √ | √ | √ | √ | √ | |||||||||||||

| 镗 | √ | √ | √ | √ | √ | |||||||||||||

| 铣 | √ | √ | √ | √ | ||||||||||||||

| 刨插 | √ | √ | ||||||||||||||||

| 钻孔 | √ | √ | √ | √ | ||||||||||||||

| 滚压、挤压 | √ | √ | ||||||||||||||||

| 冲压 | √ | √ | √ | √ | ||||||||||||||

| 压铸 | √ | √ | √ | |||||||||||||||

| 粉末冶金成形 | √ | √ | √ | |||||||||||||||

| 粉末冶金烧结 | √ | √ | √ | √ | ||||||||||||||

| 砂型铸造、气割 | √ | |||||||||||||||||

| 锻造 | √ | |||||||||||||||||

表3 常用加工方法能达到的标准公差等级和加工成本的关系①

√——5,×——2.5,o——1

| 尺寸 | 加工方法 | IT等级 | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | ||

| 外径 | 普通车削 | √ | √ | √ | × | × | × | o | o | o | |||||||

| 转塔车床车削 | √ | √ | × | × | × | o | o | o | |||||||||

| 自动车削 | √ | √ | × | × | × | o | o | ||||||||||

| 外圆磨 | √ | √ | × | × | o | o | |||||||||||

| 无心磨 | √ | × | × | × | o | o | |||||||||||

| 内径 | 普通车削 | √ | √ | √ | × | × | × | o | o | o | |||||||

| 转塔车床车削 | √ | √ | × | × | o | o | o | ||||||||||

| 自动车削 | √ | √ | × | × | o | o | |||||||||||

| 钻 | √ | √ | × | × | o | ||||||||||||

| 铰 | √ | √ | × | × | o | o | |||||||||||

| 镗 | √ | √ | × | × | o | o | |||||||||||

| 精镗 | √ | √ | × | × | o | o | |||||||||||

| 内圆磨 | √ | √ | × | × | o | o | |||||||||||

| 研磨 | √ | √ | × | × | √ | √ | o | o | |||||||||

| 长度 | 普通车削 | × | √ | √ | × | × | × | o | o | o | |||||||

| 转塔车床车削 | √ | √ | × | × | × | o | o | ||||||||||

| 自动车削 | √ | √ | × | × | × | o | o | ||||||||||

| 钻 | × | √ | √ | × | × | × | o | o | |||||||||

①o、x、√表示成本比例为1:2.5:5。

2 配合的选用

当设计者应用类比法、计算法或试验法确定配合的间隙或过盈及其范围后:在极限与配合标准中如何选用配合实际上是如何选用配合代号的问题。选用配合代号时,要同时考虑选用什么基准制,选用任么标准公差等级,以及非基准件(基孔制中的轴或基轴制中的孔)选用什么基本偏差代号等间题。

2.1 基准制的选用

基准制的选用应从结构、工艺、经济等方面综合考虑。GB/T1800.1一2009提出:一般情况下,优先选用基孔制配合,如有特殊需要,充许将任一孔、轴公差带组成配合。之所以提出优先选用基孔制配合,主要出自工艺、经济方面的考虑。一般中等尺寸有较高公差等级要求的孔,常用定值力具(如较力、拉刀等)加工,用定值量具(如光滑极限量规)检验,如用基孔制配合,既可减少定值刀、量具的品种,又利于提高效率和保证质量。

当轴采用型料,其结合面无须再进行切削加工时,则选用基轴制配合较为经济。在仪器仪表和钟表中,对于小尺寸的配合,由于改变孔径大小比改变轴径大小在技术和经济上更为合理,所以也多采用基轴制配合。

对于同一公称尺寸、同一个轴上有多孔与之配合,或同一公称尺寸、同一个孔上有多轴与之配合,且配合要求不同时,采用基孔制、基轴制甚至非基准制,应视具体结构、工艺等情况而定。与标准件(如滚动轴承)的配合,基准制的选用应视标准件的配合面是孔还是轴而定,是孔的采用基孔制,是轴的采用基轴制。

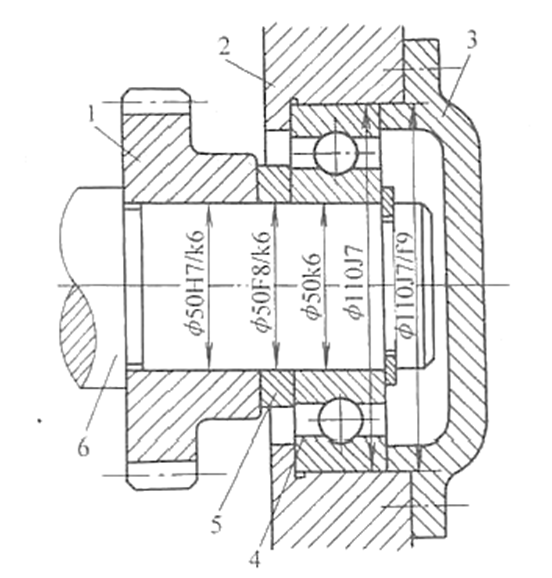

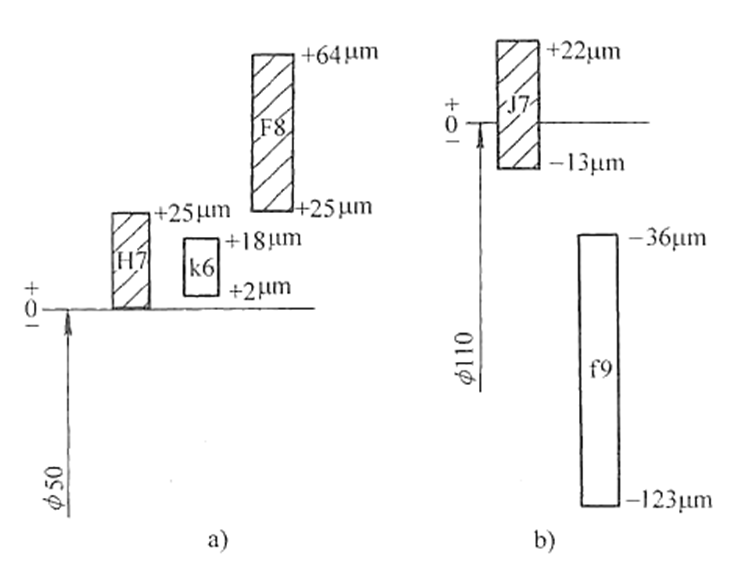

例如图1所示的结构:滚动轴承外圈与机座孔的配合只能采用基轴制,内圈与轴的配合只能采用基孔制,为便于加工,与内圈配合的轴均按Ø50k6 制造:齿轮孔与轴要求采用过渡配合,采用基孔制 Ø50H7/k6配合可满足要求:挡环孔与轴要求采用间隙配合时,由于轴公差带已经采用了Ø50k6,挡环孔的公差带就不能再用基准孔的,只能在高于Ø50k6公差带的位置上选取一个合适的孔公差带如Ø50F8,这样一来,挡环孔与轴的配合Ø50F8/k6便成了非基准制的间隙配合:机座孔与端盖Ø110mm外表面也要求采用间隙配合,由于机座孔公差带已经采用了 Ø110J7,端盖Ø110mm外表面的公差带就不能采用基准轴的,只能在低于Ø110J7公差带的位置下选取一个合适的轴公差带如Ø110f9,这样一来,机座孔与端盖的配合Ø110J7/f9也成为非基准制的间隙配合了。图2所示为这些配合的公差带图解。

图1 基准制应用分析示例

1—齿轮 2一机座 3一端盖 4一滚动轴承 5挡环 6轴

图2 图1中有关配合的公差带图

a)轴与齿轮孔、挡环孔的配合 b)机密孔与端美凸缘的配合

2.2 标准公差等级的选用

由于配合公差等于孔、轴公差之和,所以当设计者按照类比法、计算法或试验法确定配合间隙或过盈的变化量(配合公差)之后,便可依此配合公差对照表,确定孔、轴配合尺寸所用的标准公差等级。当配合尺寸≤500mm时,配合公差<2倍的IT8标准公差的,推荐孔比轴低一级,如轴为IT7、孔为IT8:配合公差≥2倍的IT8标准公差的,推荐孔、轴同级。当配合尺寸>500mm 时,一般采用孔、轴同级配合。

2.3 非基准件基本偏差代号的选用

由H基准孔与a至h各种轴的基本偏差形成的间隙配合,或由h基准轴与A至H各种孔的基本偏差形成的间隙配合,其最小间隙的绝对值与a至h各种轴的基本偏差(上极限偏差es)的绝对值相等,或与A至H各种孔的基本偏差(下极限偏差EI)的绝对值相等。为此,对这些基孔制或基轴制间隙配合可直接按照允许的最小间隙量查出数值相近的非基准件(基轴制中的孔或基孔制中的轴)的基本偏差代号。由H基准孔与k至zc各种轴的基本偏差形成过渡配合或过盈配合的,或由 h基准轴与K至ZC各种孔的基本偏差形成过渡配合或过盈配合的,基孔制或基轴制过渡配合中各种非基准件(轴或孔)的基本偏差ei或ES按式1 求得;基孔制或基轴制过盈配合中各种非基准件(轴或孔)的基本偏差ei或ES按式2求得。

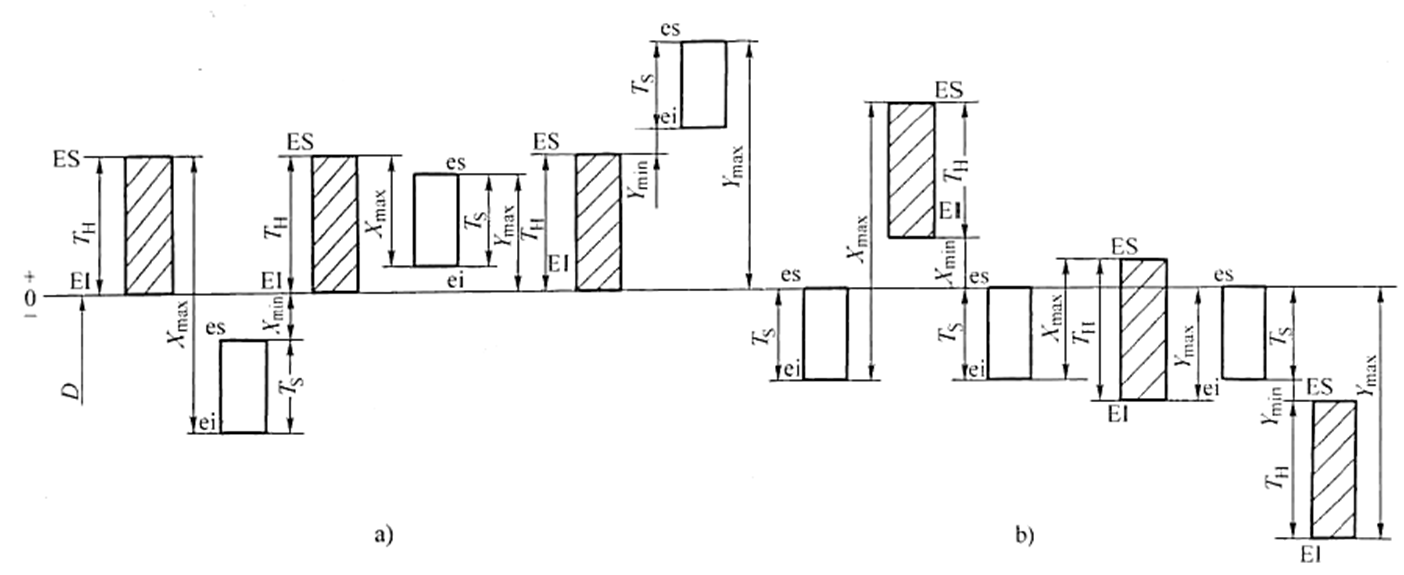

$ei=T_{H} -X_{max} 或 ES=-(T_{s} -X_{max})(1)$

$ei=T_{H} -Y_{min} 或 ES=-(T_{s} -Y_{min})(2)$

式中:

$X_{max} $——过渡配合的最大间隙;

$Y_{min} $——过盈配合的最小过盈;

$T_{h} $——孔公差;

$T_{s} $——轴公差。

图3为各类配合基准件和非基准件的上极限偏差、下极限偏差、公差、极限闻隙或极限过盈、配合公差的归类图释。

当求得非基准件(轴或孔)的基本偏差ei或Es之后,便可查出相近的轴或孔的基本偏差代号。

表4为三类配合代号的选用示例,供读者参考。

表5列出了轴的各种基本偏差的应用资料,该资料也适用于同名孔的各种基本偏差(如轴的基本偏差代号a、b与孔的基本偏差A、B同名),供选用配合时参考。

表6列出了优先和常用配合的特征及应用资料,亦供选用时参考。

图3 各类配合基准件和非基准件的上极限偏差、下极限偏差、公差、极限间隙或极限过盈、配合公差的归类图释

a)基孔制(非基准件为轴) b)基轴制(非基准件为孔)

TH一孔公差 TS一轴公差 Xmax一最大间隙 Xmin一最小间隙 Ymax一最大过盈 Ymin一最小过盈

Tf=TH+TS=Xmax-Xmin(对间隙配合)=Xmax-Ymax(对过渡配合)=Ymin-Ymax(对过盈配合)

表4 配合代号选用示例

| 参数和要求 | 例1 | 例2 | 例3 | |

| 已知条件 | 公称尺寸/mm | Ø30 | Ø30 | Ø30 |

| 配合类别 | 间隙配合 | 过度配合 | 过盈配合 | |

| 允许间隙和过盈/mm | +0.02~+0.06 | -0.03~+0.025 | -0.07~-0.041 | |

| 配合公差Tf/mm | Xmax-Xmin=TH+TS =+0.06-(+0.02)=0.04 |

Xmax-Xmin=TH+TS =+0.025-(+0.03)=0.055 |

Xmax-Xmin=TH+TS =-0.07-(-0.041)=0.034 |

|

| 待定条件和参数 | 基准制 | 选用基孔制 | 选用基孔制 | 选用基孔制 |

| 孔用公差等级 | 由于TH+TS=0.04mm< 该尺寸段2倍IT8标准公差(2×33μm=0.066mm),所以孔用IT7 | 由于TH+TS=0.055mm< 该尺寸段2倍IT8标准公差(2×33μm=0.066mm),所以孔用IT7 | 由于TH+TS=0.034mm< 该尺寸段2倍IT8标准公差(2×33μm=0.066mm),所以孔用IT7 | |

| 轴用公差等级 | 由于TH+TS=0.04mm< 该尺寸段2倍IT8标准公差,轴宜比孔高一级,故选用IT6 | 由于TH+TS=0.055mm< 该尺寸段2倍IT8标准公差,轴宜比孔高一级,故选用IT6 | 由于TH+TS=0.034mm< 该尺寸段2倍IT8标准公差,轴宜比孔高一级,故选用IT6 | |

| 非基准件(轴)的基本偏差值/μm | es=+20 | ei=30-25=+5(取+8) | ei=21-(-7)=+28 | |

| 非基准件(轴)的基本偏差代号 | f | m | r | |

| 配合代号 | Ø30H7/f6 | Ø30H8/m7 | Ø30H7/r6 | |

表5 轴的各种基本偏差的应用

| 配合 | 基本偏差 | 配合特性及应用 |

| 间隙配合 | a,b | 可得到特别大的间隙,应用很少 |

| c | 可得到很大间隙,一般适用于低速、松弛的配合,用于工作条件较差(如农业机械),受力变形,或为了便于装配,而必须有较大间隙时。推荐配合为H11/c11。其较高等级的配合,如H8/ c7适用于轴在高温工作的紧密动配合,例如内燃机排气阀和导管 | |

| d | 一般用于IT7~IT11级,适用于松的转动配合,如密封盖、滑轮、空转带轮等与轴的配合;也适用于大直径滑动轴承配合,如涡轮(透平)机、球磨机、轧锯成型机和重型弯曲机及其他重型机械中的一些滑动支承 | |

| e | 多用于IT7~IT9级,通常适用于要求有明显间隙,易于转动的支承配合,如大跨距支承、多支点支承等配合。高等级的e轴适应于大的、高速重载支承,如涡轮发电机、大的电动机支承等、也适用于内燃机主要轴承、凸轮轴支承、摇臂支承等配合 | |

| f | 多用于IT6~IT8级的一般转动配合。当温度差别不大,对配合基本上没影响时,被广泛用于普通润滑油(或润滑脂)广润滑的支承,如齿轮箱、小电动机、泵等的转轴与滑动支承的配合 | |

| g | 多用手IT5~T7级,配合间隙很小,制造成本高,除很轻载荷的精密装置外,不推荐用于转动配合,最适合不回转的精密滑动配合,也用于捕销等定位配合,如精密连杆轴承、活塞及滑阀、连杆销等 | |

| h | 多用于IT4~IT11级,广泛应用于无相对转动的零件,作为一般的定位配合。若没有温度、变形的影响,也用于精密滑动配合 | |

| 过渡配合 | js | 为完全对称偏差(±IT/2),平均起来为稍有间隙的配合,多用于IT4~IT7级,要求间隙比h 轴配合时小,并充许略有过盈的定位配合,如联轴器、齿圈与钢制轮毂。一般可用手或木锤装配 |

| k | 平均起来没有简隙的配合,适用手IT4~IT7 级,推荐用于要求稍有过盈的定位配合,例如为了消除振动用的定位配合。一般用木锤装配 | |

| m | 平均起来具有不大过盈的过渡配合,适用于 IT4~IT7级。二般可用木锤装配,但在最大过盈时要求相当的压入力 | |

| n | 平均过盈比用m轴时稍大,很少得到间隙,适用于IT4~IT7级。用锤子或压力机装配。通常推荐用于紧密的组件配合。H6/n5为过盈配合 | |

| 过盈配合 | p | 与H6或H7孔配合时是过盈配合,而与H8孔配合时为过渡配合。对铁类零件装配,为较轻的压人装配,当需要时易于拆卸。对钢、铸铁或铜一钢组件装配是标准压人装配。对弹性材料装配,如轻合金装配等,往往要求很小的过盈配合,可采用P轴配合 |

| r | 对铁类零件装配,为中等打人装配。对非铁类零件装配,为轻的打入装配,当需要时可以拆卸。与H8孔配合,直径在Φ100mm以上时为过盈配合,直径小时为过渡配合 | |

| s | 用于钢和铁制零件的永久性和半永久性装配,过盈量充分,可产生相当大的结合力。当用弹性材料,如轻合金时,配合性质与铁类零件的P轴相当。例如套环压在轴上、阀座等配合。尺寸较大时,为了避免损伤配合表面,需用热胀或冷缩法装配 | |

| t,u,v,x,y,z | 过盈量依次增大,除u外,一般不推荐 |

表6 优先配合、常用配合的特征及应用

| 基本配合 | a,A | b,B | c,C | d,D | e,E | f,F | g,G | h,H | js,JS | k,K | m,M | n,N | p,P | r,R | s,S | t,T | u,U | v,V | x,X | y,Y | z,Z | ||

| 配合种类 | 间隙配合 | 过渡配合 | 过盈配合 | ||||||||||||||||||||

| 配合特征 | 可得到特别大的间隙,用于高温工作。很少用 | 可得到特大的间隙,用于高温工作。一般少用 | 可得到很大的间隙,高温工作时用 | 具有显著的间隙,适用于松动的配合 | 有相当的间隙,适用于高速运动、大跨距、多支承配合 | 配合间隙适中,用于一般转速的动配合 | 配合间隙很小,用于不回转的精密滑动配合 | 装配后有小间隙,但在最大实体状态下间隙为零,一般用于间隙定位配合 | 为完全对称偏差,平均起来稍有间隙的过渡配合(约有2%的过盈配合) | 平均起来没有间隙的过渡配合(约有 30%的过盈配合) | 平均起来具有不大过盈量的过渡配合(约有40%至 60%的过盈配合) | 平均起来过盈量稍大,很少得到间隙(约有60%至 84%的过盈配合) | 与H6、H7配合时是真正的过盈配合,但与H8配合时是过渡配合 | 与H6、H7配合是过盈配合。但当公称尺寸至 100mm时与H8 配合为过渡配合(约80%的过盈配合) | 相对平均过盈量为> 0.0005~ 0.0018mm | 相对平均过盈量>0.00072 ~0.0018mm;相对最小过盈 >0.00026~ 0.00105mm | 相对平均过盈量为> 0.00095~ 0.0022mm; 相对最小过盈>0.00038~ 0.00112mm | 相对平均过盈量为> 0.00117~ 0.00125mm;相对最小过盈为>0.00125~ 0.00132mm | 相对平均过盈量为> 0.0017~ 0.0031mm; 相对最小过盈为>0.0016~ 0.0019mm | 相对平均过盈量为> 0.0021~ 0.0029mm,相对最小过盈为0.002mm 左右 | 相对平均过盈量为>.0026~ 0.004mm:相对最小过盈为 >0.00244~ 0.0027mm | ||

| 准孔或基准轴的公差带 | H6 | h5 | $\frac{H6}{f5} ,\frac{F6}{h5} $ | $\frac{H6}{g5} ,\frac{G6}{h6} $ | $\frac{H6}{h5} ,\frac{H6}{h5} $ | $\frac{H6}{js5} ,\frac{Js6}{h5} $ | $\frac{H6}{k5} ,\frac{K6}{h6} $ | $\frac{H6}{m5} ,\frac{M6}{h5} $ | $\frac{H6}{n5} ,\frac{N6}{h5} $ | $\frac{H6}{p5} ,\frac{P6}{h5} $ | $\frac{H6}{r5} ,\frac{R6}{h5} $ | $\frac{H6}{s5} ,\frac{S6}{h5} $ | $\frac{H6}{t5} ,\frac{T6}{h5} $ | ||||||||||

| H7 | h6 | $\frac{H7}{f6} ,\frac{F7}{h6} $ | $\frac{H7}{g6} ,\frac{G7}{h6} $ | $\frac{H7}{h6} ,\frac{H7}{h6} $ | $\frac{H7}{js6} ,\frac{Js7}{h6} $ | $\frac{H7}{k6} ,\frac{K7}{h6} $ | $\frac{H7}{m6} ,\frac{M7}{h6} $ | $\frac{H7}{n6} ,\frac{N7}{h6} $ | $\frac{h7}{p6} ,\frac{P7}{h6} $ | $\frac{H7}{r6} ,\frac{R7}{h6} $ | $\frac{H7}{s6} ,\frac{S7}{h6} $ | $\frac{H7}{u6} ,\frac{U7}{h6} $ | $\frac{H7}{u6} ,\frac{U7}{h6} $ | $\frac{H7}{v6} $ | $\frac{H7}{x6} $ | $\frac{H7}{y6} $ | $\frac{H7}{z6} $ | ||||||

| H8 | h7 | $\frac{H8}{e7} ,\frac{E8}{h7} $ | $\frac{H8}{f7} ,\frac{F8}{h7} $ | $\frac{H8}{g7} $ | $\frac{H8}{h7} ,\frac{H8}{h7} $ | $\frac{H8}{js7} ,\frac{Js8}{h7} $ | $\frac{H8}{k7} ,\frac{K8}{h7} $ | $\frac{H8}{m7} ,\frac{M8}{h7} $ | $\frac{H8}{n7} ,\frac{N8}{h7} $ | $\frac{H8}{p7} $ | $\frac{H8}{r7} $ | $\frac{H8}{s7} $ | $\frac{H8}{t7} $ | $\frac{H8}{u7} $ | |||||||||

| h8 | $\frac{H8}{d8} ,\frac{D8}{h8} $ | $\frac{H8}{e8} ,\frac{E8}{h8} $ | $\frac{H8}{f8} ,\frac{F8}{h8} $ | $\frac{H8}{h8} ,\frac{H8}{h8} $ | |||||||||||||||||||

| H9 | h9 | $\frac{H9}{c9} $ | $\frac{H9}{d9} ,\frac{D9}{h9} $ | $\frac{H9}{e9} ,\frac{E9}{h9} $ | $\frac{H9}{f9} ,\frac{F9}{h9} $ | $\frac{H9}{h9} ,\frac{H9}{h9} $ | |||||||||||||||||

| H10 | h10 | $\frac{H10}{c10} $ | $\frac{H10}{d10} ,\frac{D10}{h10} $ | $\frac{H10}{h10} ,\frac{H10}{h10} $ | |||||||||||||||||||

| H11 | h11 | $\frac{H11}{a11} ,\frac{A11}{h11} $ | $\frac{H11}{b11} ,\frac{B11}{h11} $ | $\frac{H11}{c11} ,\frac{C11}{h11} $ | $\frac{H11}{d11} ,\frac{D11}{h11} $ | $\frac{H11}{h11} ,\frac{H11}{h11} $ | |||||||||||||||||

| H12 | h12 | $\frac{H12}{b12} ,\frac{B12}{h12} $ | $\frac{H12}{H12} ,\frac{H12}{h12} $ | ||||||||||||||||||||

| 按配合特征、装配方法及其应用分类 | 液体润滑情况较差,有瑞流。闻隙非常大,用于高温工作和很松的转动配合:要求大公差、大间隙的外露组件,要求装配很松的配合 | 液体润滑情况尚好,用于精度非主要要求、有大的温度变动、高转速或大的轴径压力时的自由转动配合 | 带层流,液体润滑情况良好,配合间隙适电,能保证轴与孔相对旋转时最好的润滑条件 | 能较好地保持孔、轴的同轴度,但无法容纳足够的润滑油,不适于自由转动的配合 | 用锤子或木锤装配,是略有过盈的定位配合 | 用木锤装配,是稍有过盈的定位配合,消除振动时用 | 用铜锤装配,在最大实体状态时要有相当的压入力 | 用铜锤或压力机装配,用于紧密的组合件配合 | 约有 67%至 94%的过盈配合,用压力机装配 | 属于轻型压人配合:用在传递较小转矩或轴向力时(压入力较中型压人装配小一半左右)若承受冲击载荷,则应加辅助紧固件 | 属手中型压装配,用在传递较小转矩或轴向力时不需加辅助件(压天力较重型压人装配小三分之一室二分之一),若承受变动载荷振动冲击时需加辅助件 | 属手重型压人装配:用压力机或热胀(孔套)冷缩(轴)的方法装配,能传递天转矩、变动载荷。材料许用应力要大 | 属于重型压人装配,用热胀(孔套)或冷缩(轴)的方法装配,能传递很大转矩,承受变动载荷、振动和冲击(较重型压入装配天一倍),材料许用应力要相当大 | ||||||||||

注:表中粗线框内为优先配合